이 기사에서는 석유 및 화학 산업의 대규모 반응 용기 및 열교환기에 사용되는 대규모 금속 튜브 시트 구멍 그룹의 고효율 처리 방법을 주로 소개합니다. 기존의 보링 및 밀링 기계와 방사형 드릴을 선택하면 정확도 요구 사항은 물론 고효율 요구 사항도 달성할 수 없었습니다. BOSM 대규모 헤비듀티CNC 드릴링밀링 머신은 이 업계에서 특별히 개발 및 생산됩니다. 현재 최대 공작물 직경 8500mm를 실현할 수 있는 국내 최초의 BOSM-DS8585 세트를 획득했으며, 더 작은 모델은 6000×6000, 5000×5000, 4000×4000, 3000×3000, 2000×입니다. 2000과 1000×1000.

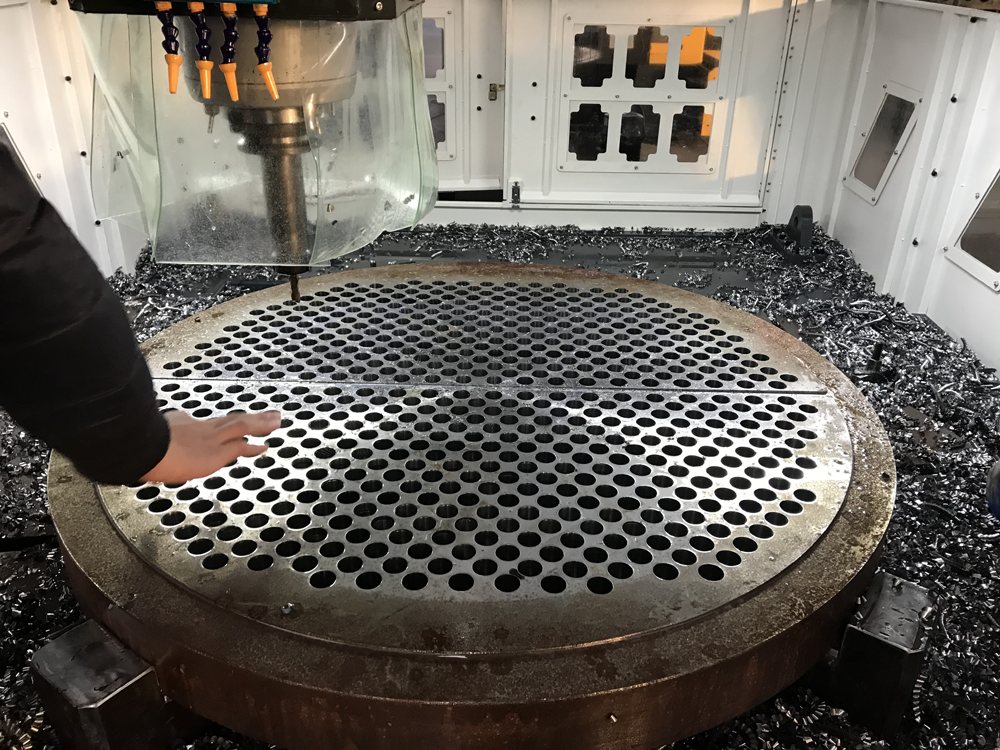

튜브 플레이트를 클램프로 고정합니다.CNC 드릴링 및 밀링 머신, CNC 드릴링 및 밀링 머신에 파일럿 홀 드릴을 설치하고 CNC 드릴링을 시작하고밀링 머신, CNC 드릴링 및 밀링 머신을 사용하여 파일럿 구멍 깊이가 20 ~ 30 ㎜인 튜브 플레이트의 모든 튜브 구멍을 가공합니다.튜브 구멍큰 금속 튜브 시트에.

튜브시트의 직경은 5000mm~8000mm, 두께는 50mm~250mm, 재질은 GB150.2" 재질인 것을 특징으로 하는 요구사항에 따른 대규모 금속 튜브시트 구멍그룹의 가공방법. 압력 용기의 두 번째 부분” 특정 금속 재료; 수천에서 수만 개의 반응관 구멍 또는열교환 튜브 구멍일정한 규칙에 따라 배열된 조밀한 구멍을 형성하기 위하여 관 판에 배열됩니다.

가공 공정에서 레이디얼 드릴을 사용하면 깊이 치수 가공이 어려워지고, 이송률 증가에 따른 반력을 만족할 수 없게 됩니다. 연장된 드릴 비트의 강성이 좋지 않기 때문에 연장된 비트를 초기 구멍에 직접 사용하는 경우 튜브 플레이트 시험편의 반력으로 인해 연장된 비트가 쉽게 구부러지고 연장된 비트가 아래로 쉽게 구부러집니다. 회전력이 걸리고 늘어난 비트가 회전합니다. 일정 깊이까지 드릴링한 후 지터량이 감소했지만 프런트 엔드의 이동 방향이 예상 하향 선형 궤적에서 벗어나 튜브에 끝 구멍이 뚫린 상태에서 원주 지터가 나타나기 시작합니다. 더 크고 두꺼운 튜브 시트의 구멍 브릿지 폭이 표준을 초과합니다. 반대로,CNC 드릴링밀링머신에는 강성이 좋고 중심에서 물이 나오는 U 드릴을 사용하십시오. 초기 드릴링 중에는 이송 속도가 제어되는 한 드릴링이 구부러지거나 부러지지 않습니다.

보스엠CNC 드릴링 및 밀링 머신초대형 튜브 시트를 처리하기 위해 기존 방사형 드릴을 대체합니다. CNC 드릴링 처리 시간 및밀링 머신레이디얼 드릴의 23.5%에 불과합니다. CNC 드릴링은 노동력을 해방시킬 뿐만 아니라 생산 효율성도 크게 향상시킵니다. 방사형 드릴은 더 두꺼운 튜브 시트를 가공할 수 없습니다. 예를 들어 두께가 300mm를 초과하는 경우 U-드릴이 있는 CNC 드릴링 및 밀링 머신을 장착해야 합니다. 방사형 드릴은 상향 복귀 철 절단의 단점을 극복할 수 없기 때문에 튜브 시트의 품질에도 큰 영향을 미칩니다.

게시 시간: 2021년 11월 20일