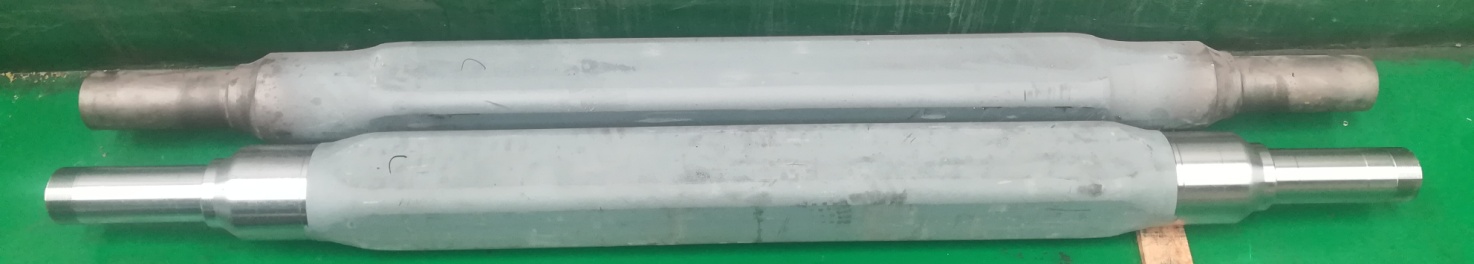

차대(프레임)의 양쪽에 바퀴가 달린 차축을 총칭하여 자동차 차축이라고 하고, 주행능력이 있는 차축을 일반적으로 차축이라고 합니다.둘의 주요 차이점은 차축(axle) 중간에 드라이브가 있는지 여부입니다.본 논문에서는 구동장치가 있는 자동차축을 자동차축이라 하고, 구동장치가 없는 차량을 자동차축이라고 하여 그 차이를 보여주고 있다.

물류 및 운송에 대한 수요가 증가함에 따라 전문 운송 및 특수 작업에서 자동차 차축, 특히 트레일러 및 세미 트레일러의 우월성이 점점 더 분명해지고 있으며 시장 수요가 크게 증가했습니다.

이 기술 분석은 차축의 가공 공정을 통해 고객이 보다 적합한 CNC 기계를 선택하는 데 도움이 되기를 바랍니다.

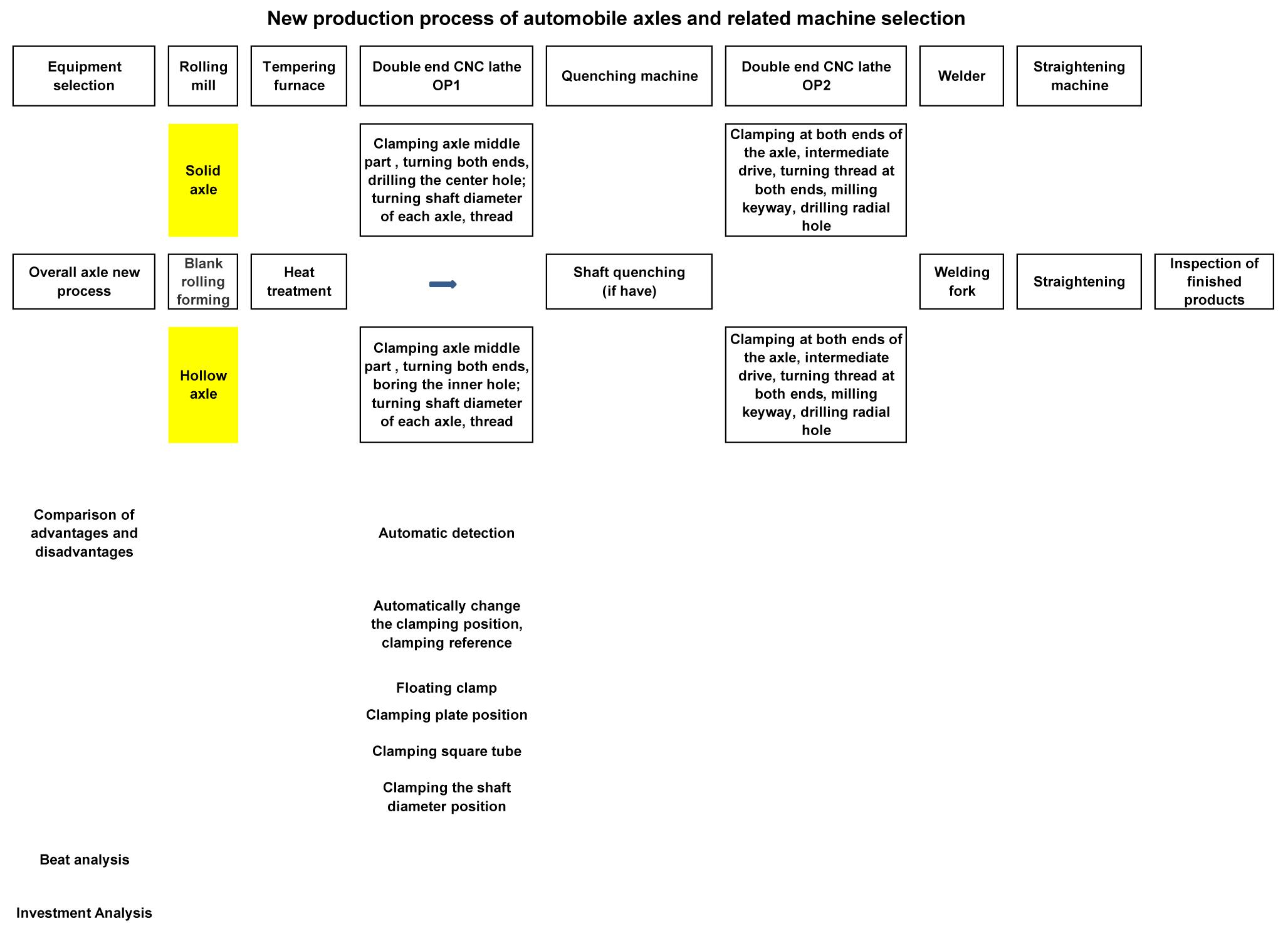

자동차 전체 차축의 새로운 생산 공정:

새로운 생산 공정에서 가공에 사용되는 밀링 머신(솔리드 액슬) 또는 양면 보링 머신(중공 액슬)과 CNC 선반, 기존의 OP1 밀링, OP2, OP3 선삭 시퀀스, 심지어 OP5 드릴링 및 밀링까지 대체할 수 있습니다. 양단 CNC 선반 OP1에 의해.

샤프트 직경에 담금질이 필요하지 않은 솔리드 액슬의 경우 키 홈 밀링 및 방사형 구멍 드릴링을 포함하여 모든 가공 내용을 한 번의 설정으로 완료할 수 있습니다.샤프트 직경에 담금질이 필요하지 않은 중공 축의 경우 공작 기계에서 자동 변환 클램핑 표준을 실현할 수 있으며 가공 내용은 하나의 공작 기계로 완료할 수 있습니다.

차축을 가공하기 위해 양단 차축 특수 CNC 선반을 선택하면 가공 경로가 크게 단축되고 선택한 공작 기계의 유형과 수량도 줄어듭니다.

새로운 공정 선택 기계의 장점과 특징:

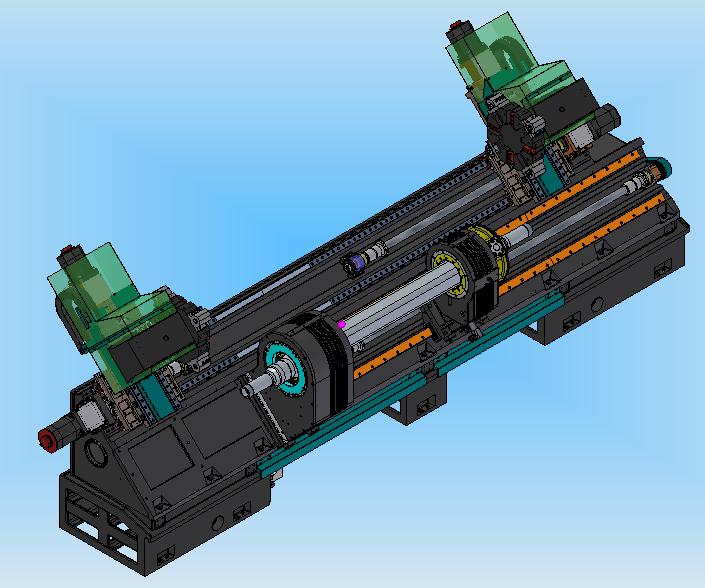

1) 프로세스 집중, 공작물 클램핑 시간 감소, 보조 처리 시간 감소, 양쪽 동시 처리 기술 사용으로 생산 효율성이 크게 향상됩니다.

2) 1회 클램핑, 양단 동시 가공으로 축의 가공 정밀도와 동축도를 향상시킵니다.

3) 생산 공정 단축, 생산 현장의 부품 회전율 감소, 현장 사용 효율성 향상, 생산 조직 및 관리 개선에 도움.

4) 고효율 가공장비를 사용하여 상하차장치 및 저장장치를 구비하여 완전자동화 생산을 실현하고 인건비를 절감할 수 있다.

5) 공작물이 중간 위치에서 클램핑되고 클램핑이 안정적이며 공작 기계 절단에 필요한 토크가 충분하고 많은 양의 선삭을 수행할 수 있습니다.

6) 공작 기계에는 자동 감지 장치가 장착될 수 있으며, 특히 중공 축에 대해 가공 후 축의 균일한 두께를 보장할 수 있습니다.

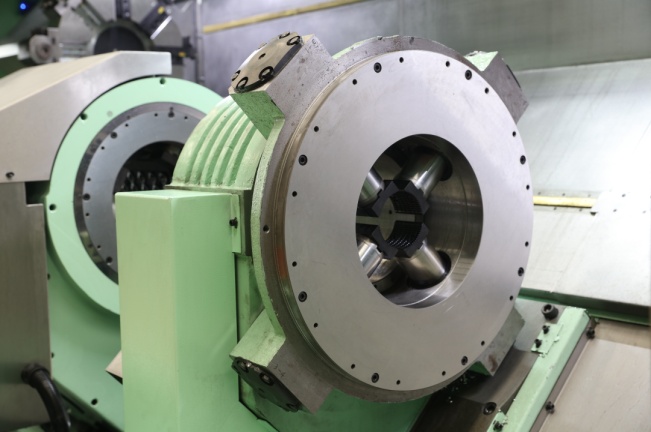

7) 중공 축의 경우 OP1 시퀀서 양쪽 끝의 내부 구멍이 완료되면 기존 고객은 한쪽 끝을 사용하여 클램프를 높이고 다른 쪽 끝을 사용하여 심 압대를 사용하여 공작물을 조입니다. 내부 구멍이 다릅니다.내경이 작은 경우 조임 강성이 부족하고 상부 조임 토크가 부족하여 효율적인 절단을 할 수 없습니다.

새로운 양면 선반인 중공 축의 경우 차량 양쪽 끝의 내부 구멍이 완료되면 기계가 자동으로 클램핑 모드를 전환합니다. 두 끝은 공작물을 조이는 데 사용되며 중간 드라이브는 공작물을 띄웁니다. 토크를 전달합니다.

8) 유압 클램핑 공작물이 내장된 주축대는 기계의 Z 방향으로 이동할 수 있습니다.고객은 필요에 따라 중간 사각 튜브 (원형 튜브), 바닥 판 위치 및 축의 축 직경 위치에서 위치를 잡을 수 있습니다.

결론:

위의 상황을 고려할 때 양단 CNC 선반을 사용하여 자동차 차축을 가공하는 것은 기존 공정에 비해 상당한 이점이 있습니다.생산 공정 및 기계 구조 측면에서 기존 공작 기계를 대체할 수 있는 첨단 제조 기술입니다.

게시 시간: 2021년 3월 15일