벽이 얇은 튜브용 센터 드라이브 선반

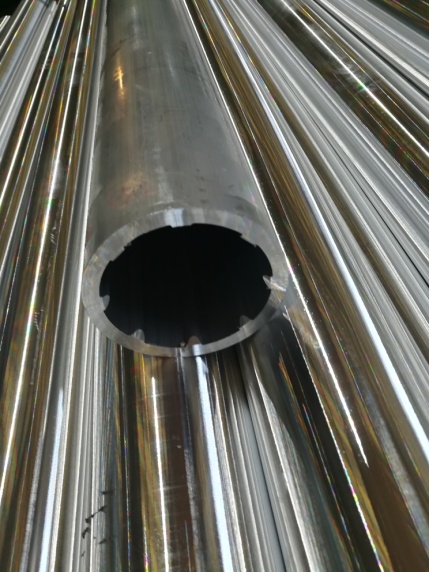

벽이 얇은 튜브 및 튜브 부품

기술 솔루션

1.벽이 얇은 원통형 부품 가공 공정 분석

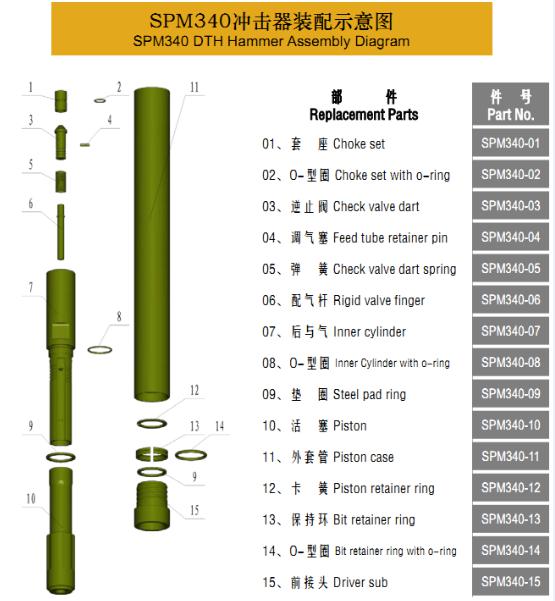

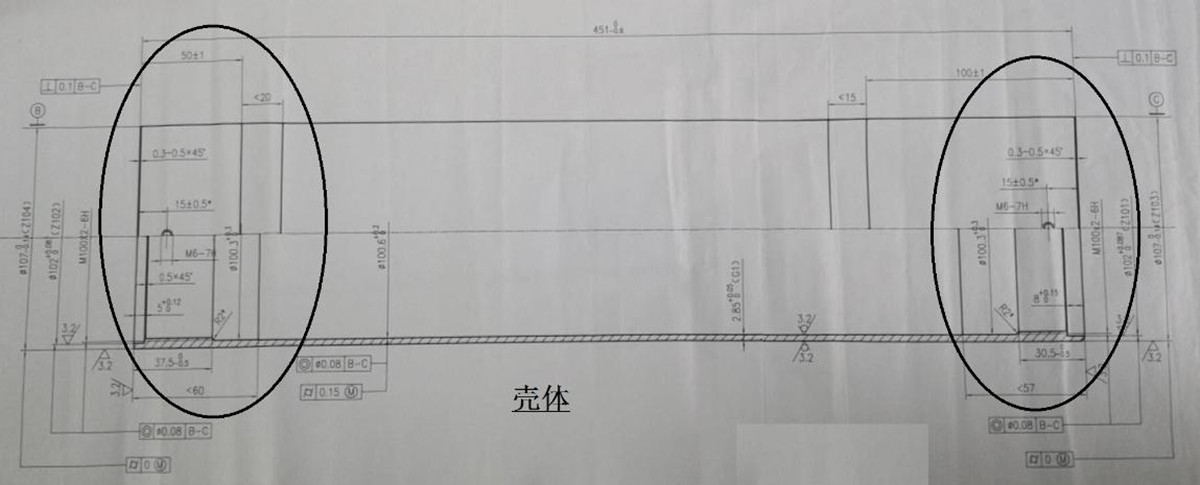

벽이 얇은 튜브와 튜브 부품은 항상 가공에서 어려운 점이었습니다. 예를 들면: 석유 기계 시추에 사용되는 천공 장비의 천공 총 본체, 다운홀 충격 흡수 장치의 내부 및 외부 쉘, 오일 펌프 보호 장치의 내부 및 외부 쉘, 인쇄 기계의 인쇄 드럼, 회전 드럼 섬유 기계, 변속기 기계 컨베이어 롤러, 구멍 뚫기 및 발파 장비

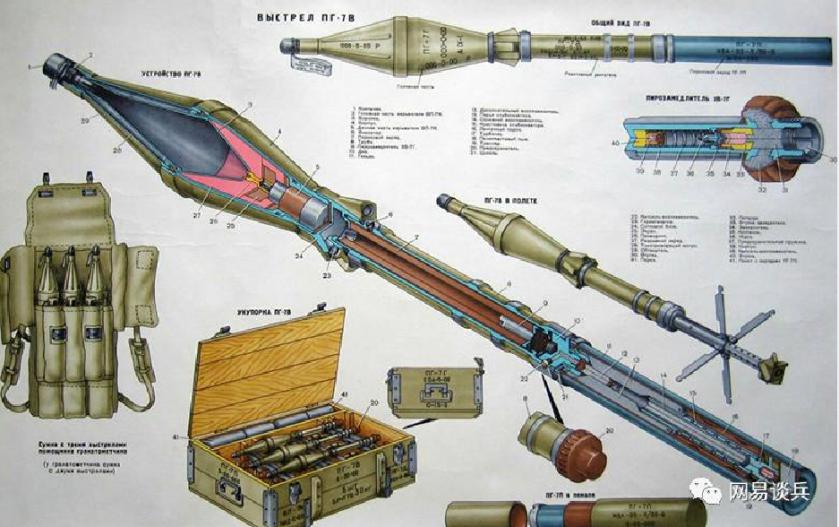

물론, 외부 케이싱 등에는 군용 또는 민간용 총알의 포탄도 포함됩니다.

1.1일반적인 부분

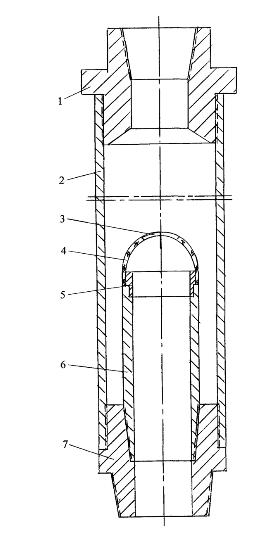

천공 총의 구조: 천공 총의 주요 구성 요소는 총 본체, 총 머리, 총 꼬리, 중앙 조인트, 폭발 액세서리, 밀봉 링 및 카트리지 홀더입니다. 사격 총의 기본 성능 요구 사항. 성형 에너지 천공기의 주요 베어링 부분으로서 천공 총의 가장 기본적인 성능은 기계적 강도입니다. 기계적 특성이 충족되어야만 성형 에너지 천공기가 다운홀 천공 시 가능성과 안전성을 보장할 수 있습니다.

오일펌프 보호장치

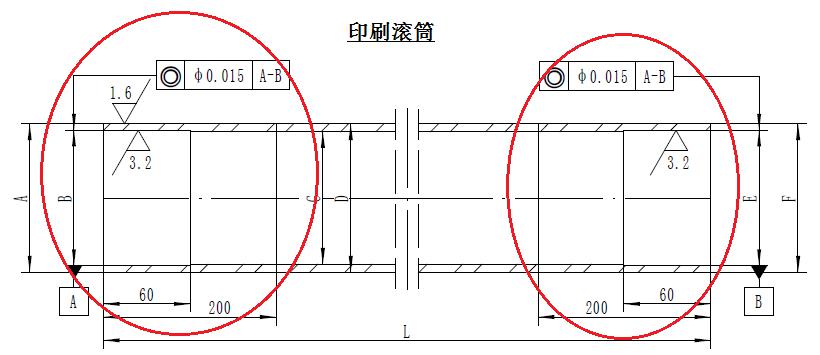

인쇄 실린더

신구 임팩터 쉘 가공 기술 비교

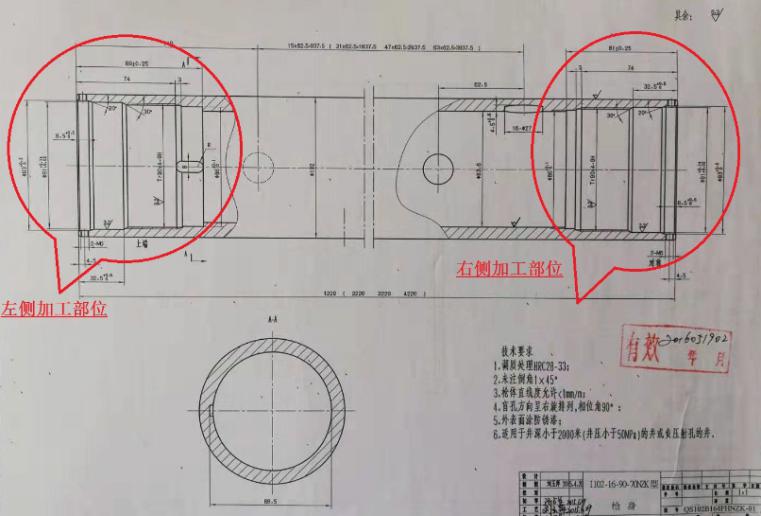

이러한 종류의 부품에는 한 가지 공통점이 있습니다. 압연 또는 회전에 의해 형성된 얇은 벽의 파이프는 주로 양쪽 끝에서 가공되며, 내부 홀 스톱(조립용), 내부 홀 스레드(연결용), 작은 외부 원형, 외부 스레드( 필요한 경우), 내부 및 외부 빈 사이프 및 모따기

1.2. 프로세스 분석.

1) 전통적인 가공 기술:

일반적으로 선반의 한쪽 끝은 클램핑에 사용되고 다른 쪽 끝은 심압대를 사용하여 자동차의 내부 구멍과 센터 프레임을 얹은 다음 센터 프레임을 사용하여 지지한 다음 이 끝의 내부 구멍을 정밀 보링합니다. , 자동차의 끝면 및 외부 원을 회전하는 데 필요할 수 있는 가공 부품 또는 회전 및 회전에 필요한 클램핑 부품.

공작물 U 턴: 내부 지지대 또는 외부 클램프 실린더 본체, 공작물을 조이는 심압대, 자동차 중앙 프레임 소켓, 중앙 프레임 지지대, 재보링 내부 구멍, 자동차 끝면, 외부 원.

원통 양쪽 끝의 내부 구멍의 동축도가 약간 높으면 가공을 여러 번 반복할 수 있습니다.

2) 양단 CNC 선반 가공 기술 사용:

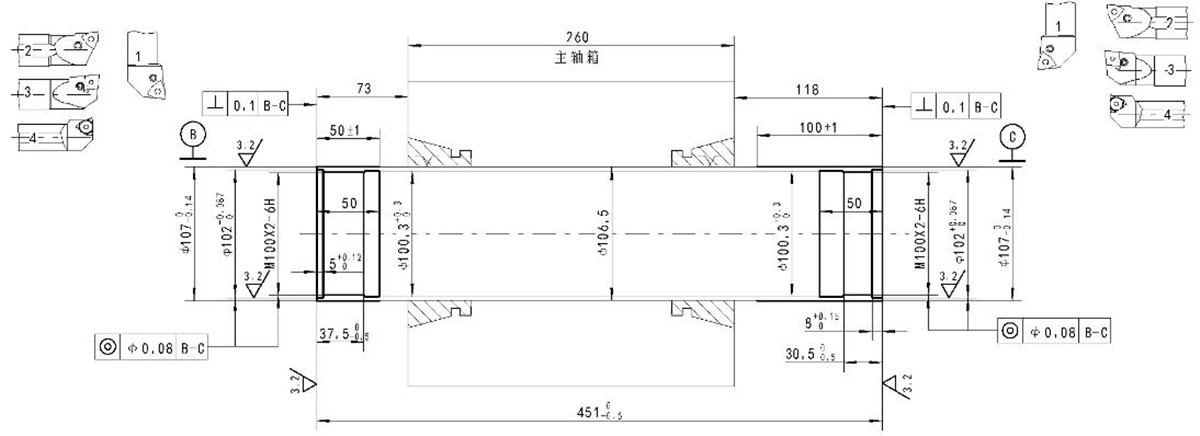

위 내용의 가공은 한 번의 클램핑으로 완료할 수 있으며 양쪽 끝을 동시에 가공할 수 있어 공작 기계의 수를 줄일 뿐만 아니라 공정 흐름과 자재 취급을 단축하고 생산 효율성을 크게 향상시킵니다. . 양쪽 끝을 동시에 가공하기 때문에 공작물의 동축성도 확실하게 보장됩니다.

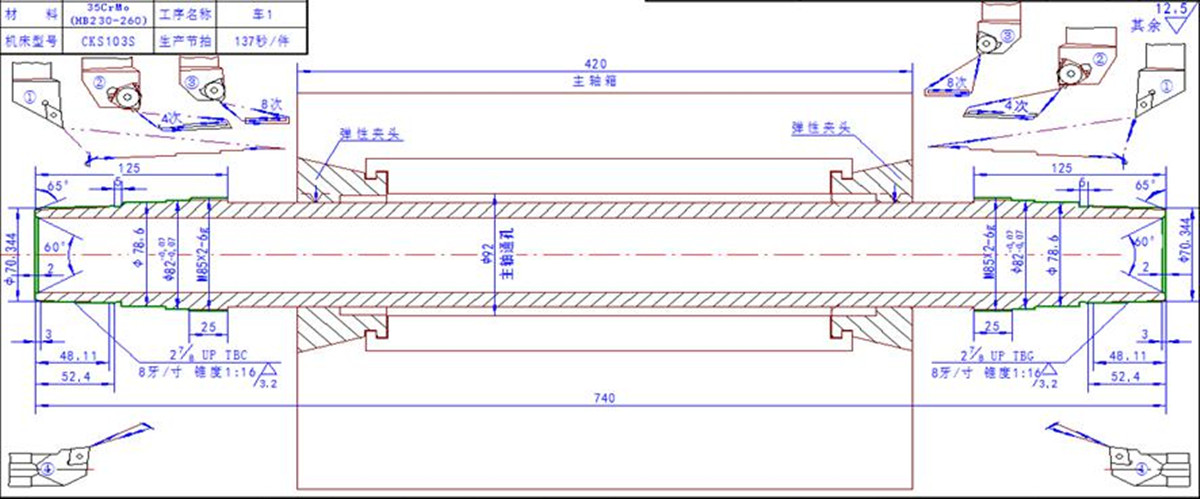

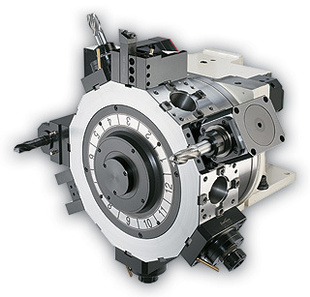

구체적으로 말하면, 공작물의 길이에 따라 하나 또는 두 개의 주축대를 사용하여 공작물의 외부 원을 고정할 수 있습니다. 헤드스톡의 클램핑 직경과 클램핑 폭은 공작물의 직경과 길이에 따라 결정됩니다. 8/12 스테이션 회전 터렛 2개 양쪽 끝단면, 내부 홀, 외부 원을 동시에 가공합니다. 설치할 수 있는 도구의 수가 충분하므로 복잡한 부품의 일회성 처리 요구를 충족할 수 있습니다.

이 순서대로 공작기계의 외부 클램핑 부분을 가공해야 하는 경우 공작기계를 사용하여 공작물의 양쪽 끝 부분에 있는 내부 구멍을 이중으로 덮어 외부 원을 선삭하거나 연삭합니다.

센터리스 연삭기를 사용하여 외부 원을 미리 연삭한 다음 양단 CNC 선반을 사용하여 공정 요구 사항에 맞게 양쪽 끝의 내부 구멍과 단면을 가공하는 고객도 있습니다.

3) 양단 CNC 선반으로 가공한 원통형 부품의 경우:

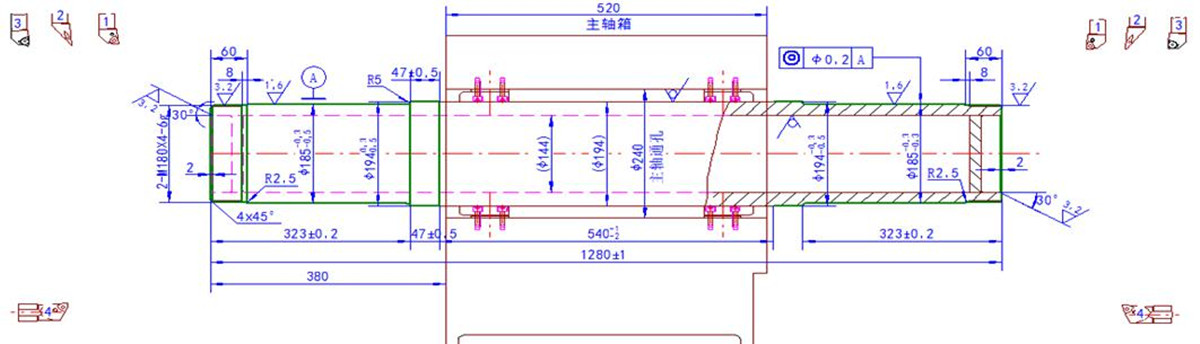

①인쇄기 실린더를 가공할 경우 SCK208S 모델을 선택합니다(이중 스핀들 박스 사용).

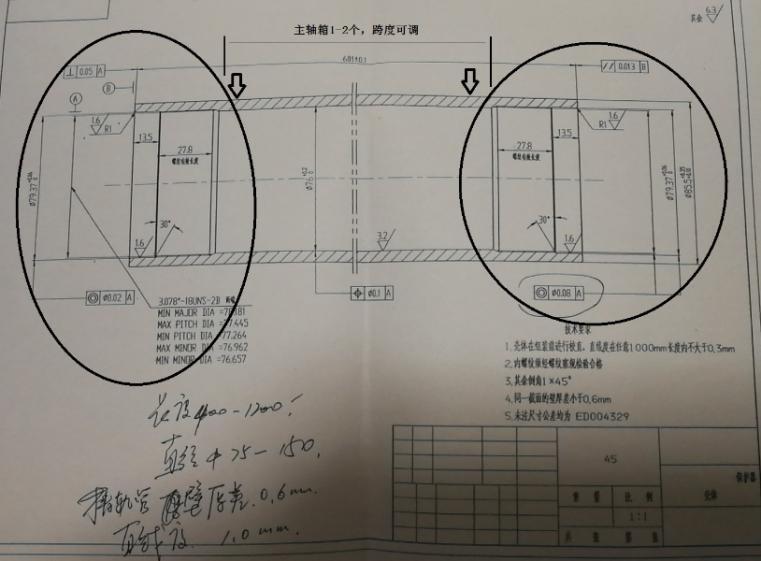

②SCK309S 모델(싱글 헤드스톡)은 자동차의 중심축 가공에 사용됩니다.

③SCK105S 모델은 군용 얇은 벽 튜브 가공에 사용됩니다.

④군용 얇은 벽 튜브 가공에는 SCK103S 모델을 선택하십시오.

⑤ SCK105S 모델은 석유기계의 송유관 가공용으로 선정되었습니다.

SCK 시리즈 양단 CNC 선반 소개

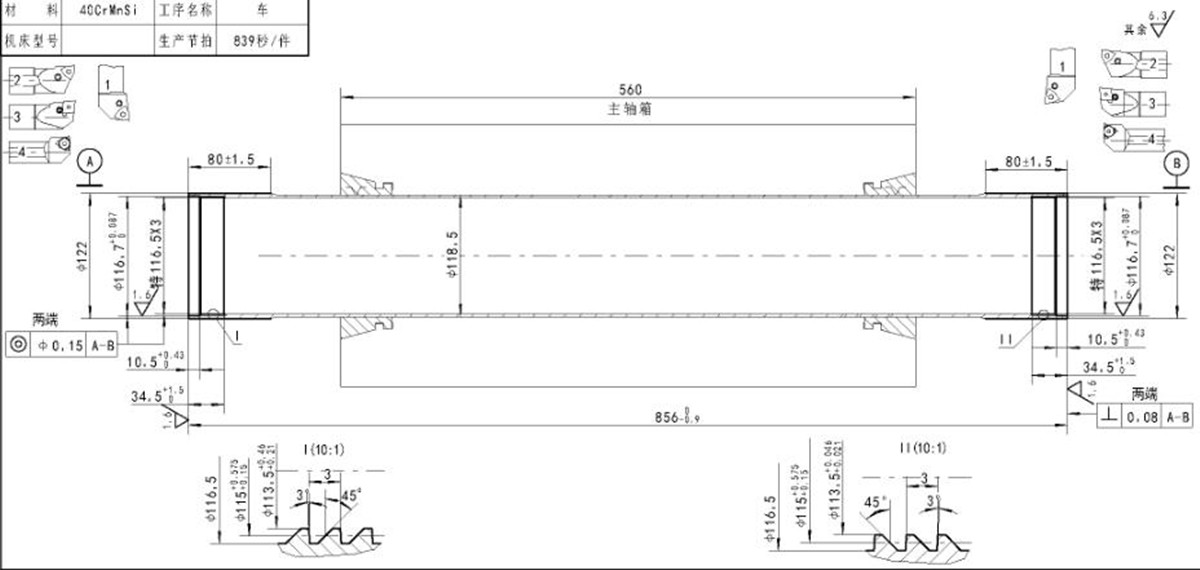

■양단면 특화 CNC 선반은 일종의 고효율, 고정밀 첨단 제조 장비입니다. 한 번의 클램핑으로 공작물의 두 끝 부분의 외부 원, 끝면 및 내부 구멍을 동시에 완성할 수 있습니다. 부품을 두 번 클램핑하고 회전시키는 전통적인 공정과 비교할 때 높은 생산 효율성, 우수한 동축성 및 가공된 부품의 높은 정밀도라는 장점이 있습니다.

현재 10가지 이상의 모델 유형이 있으며, 클램핑 직경: ø5-ø250mm, 가공 길이: 140-3000mm; 튜브 쉘 부품용으로 특별히 고려되는 경우 클램핑 직경은 Φ400mm에 도달할 수 있습니다.

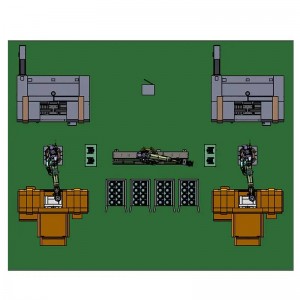

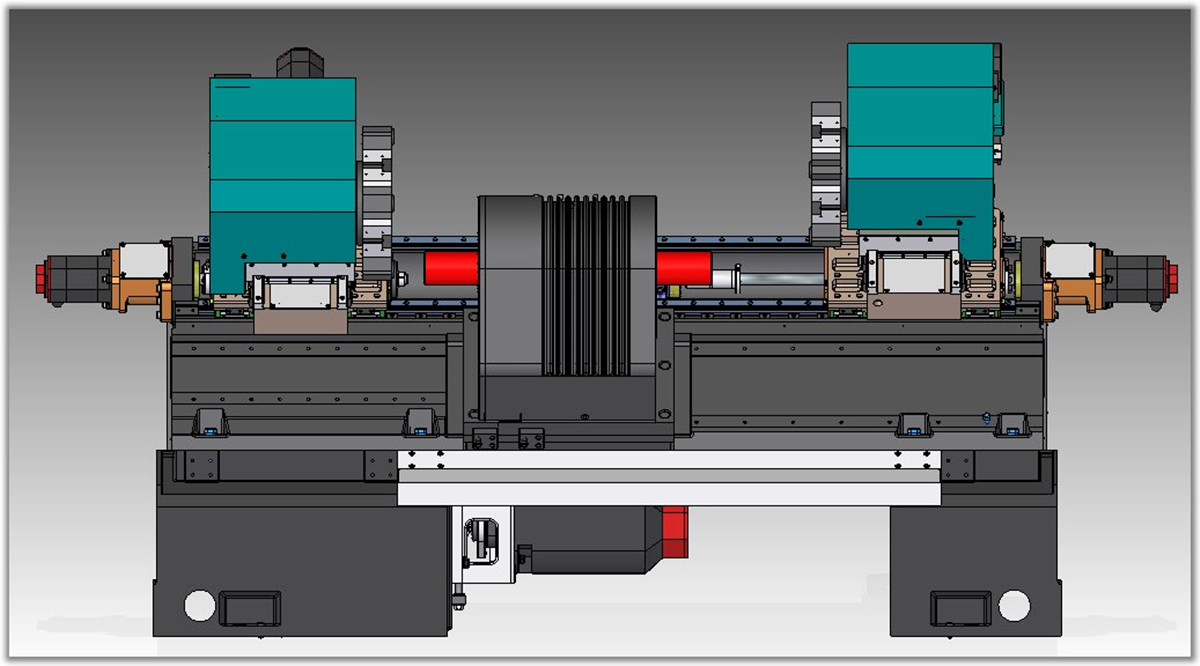

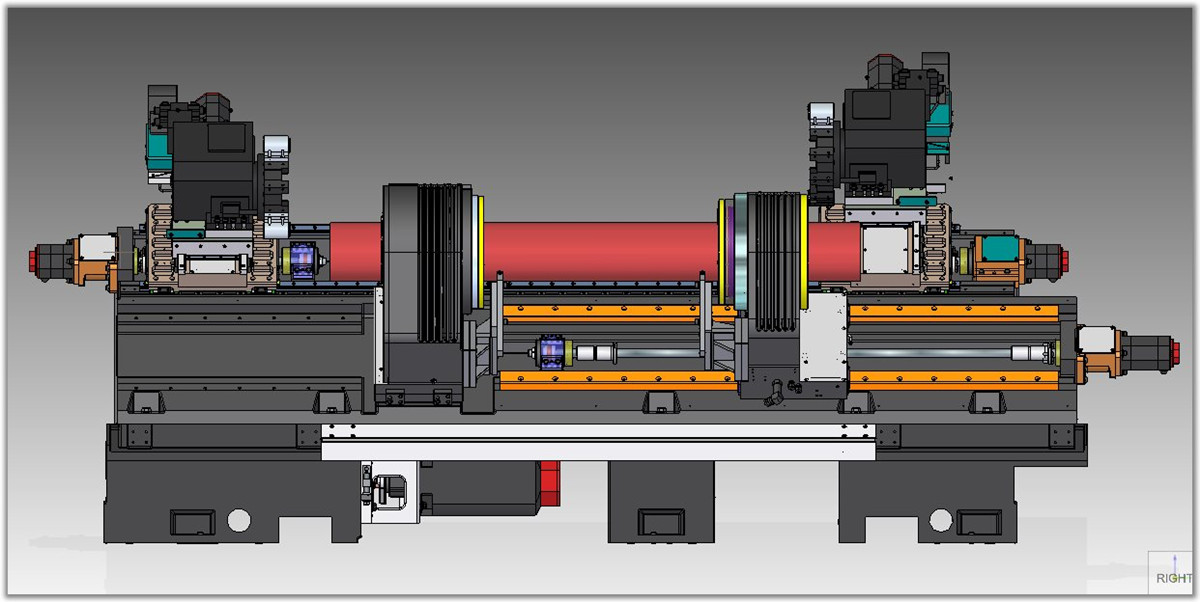

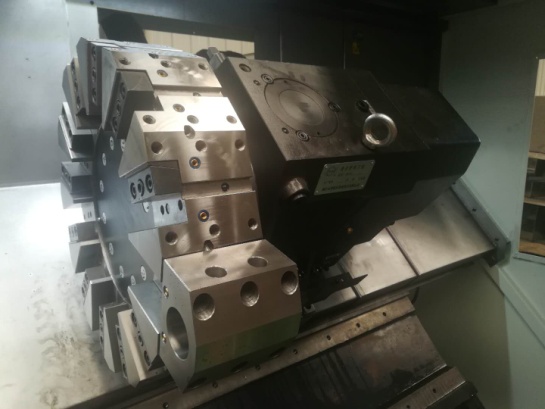

■전체 기계는 450 경사 베드 레이아웃을 갖추고 있어 강성이 우수하고 칩 제거가 편리합니다. 중간 구동 및 클램핑 기능을 갖춘 스핀들 박스는 베드 중앙에 배치되고, 스핀들 박스 양쪽에는 공구 받침대 2개가 배치됩니다.

■듀얼 채널 제어 시스템을 사용하여 두 개의 공구대를 스핀들과 동시에 또는 별도로 연결하여 부품 양쪽 끝의 동시 가공 또는 순차 가공을 완료할 수 있습니다.

■각 서보 피드 축은 저소음 볼스크류를 채택하고 탄성 커플링이 직접 연결되어 있어 저소음, 높은 위치 정확도 및 높은 반복 위치 정확도를 제공합니다.

■다양한 공작물의 가공 길이에 따라 1~2개의 중간 드라이브 헤드스톡을 장착할 수 있습니다. 그 중 왼쪽 주축 박스는 고정되어 있고, 오른쪽 보조 스핀들 박스는 서보 모터에 의해 구동되어 볼 스크류를 Z 방향으로 이동시킵니다. 짧은 부품의 처리를 완료하기 위해 메인 헤드스톡만 사용하여 클램핑할 수 있습니다. 또한 두 개의 주축대를 사용하여 함께 고정하여 긴 부품 처리를 완료할 수도 있습니다.

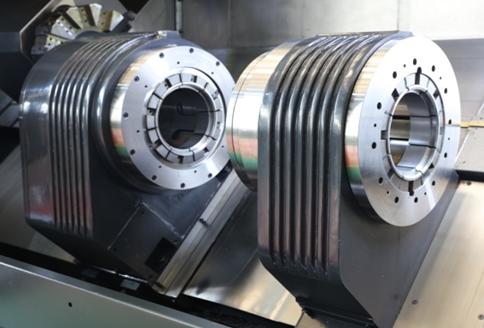

■스핀들 박스는 스핀들 시스템, 클램프, 클램핑 실린더, 오일 분배 시스템 및 구동 장치의 5가지 구성 요소를 컴팩트한 구조와 안정적인 작동으로 통합합니다. 클램핑 장치는 모두 유압식으로 구동되며 클램핑력은 최대 회전 토크 요구 사항을 충족할 수 있습니다.

■ 고정 장치는 스핀들 상자에 설치됩니다. 고정 장치의 구조에는 중간 클램프와 두 끝 클램프가 있는 콜릿 유형, 중간 클램프와 두 끝 클램프 조가 포함됩니다.

벽이 얇은 원통형 부품을 클램핑하는 경우 쉽게 변형되는 특성을 고려하여 일반적으로 콜릿 클램프가 사용됩니다. 클램프는 실린더 피스톤에 의해 구동되어 탄력적으로 변형되어 척 풀림 또는 클램핑을 실현합니다. 탄성 척의 변형은 2-3mm(직경)입니다. 척은 부품의 클램핑 부분을 전체 원주 방향으로 고정하고 클램핑력이 균일하며 부품의 변형이 작습니다. 부품 클램핑 부품의 표면 정확도가 좋으면 클램핑 정확도가 높아집니다. 동시에 부품의 변형을 줄여 부품의 오버행을 적절하게 만드는 것이 필수적입니다.

■대구경 사양의 부품일 경우, 척 구조에 조정 클로를 장착할 수 있습니다. 조정 클로는 클램프의 내경에 고정되는 부드러운 클로입니다. 사용 전 클램핑 정확도가 높고 교체가 빠르고 쉽습니다.

■이 기계는 모듈식 설계를 채택하고 사용자 요구 사항에 따라 다양한 구조, 구성 및 기능 조합을 가질 수 있습니다. 행 도구 유형, 터렛 유형 및 파워 터렛과 같은 도구 포스트에 대한 다양한 옵션이 있습니다. 두 개의 공구 받침대를 동시에 또는 별도로 스핀들에 연결하여 부품 양쪽 끝의 동시 또는 순차적 처리를 완료할 수 있습니다.

도구 홀더 조합: 이중 도구 홀더; 이중 행 도구; 전동 공구 홀더; 왼쪽 행 도구 + 오른쪽 도구 홀더; 왼쪽 도구 홀더 + 오른쪽 행 도구.

■공작기계는 완전히 밀폐되어 보호되며 자동 윤활 및 자동 칩 제거 장치가 장착되어 있으며 우수한 보호 성능, 아름다운 외관, 쉬운 작동 및 편리한 유지 관리 기능을 갖추고 있습니다.

■공작기계에는 지지 프레임, 적재 및 하역용 보조 장치, 자동 적재 및 하역 장치를 장착할 수 있습니다. 비디오 및 기계 사진을 참조하십시오.